北京新迪表面技术设备有限公司经过多年的研究开发,生产制造了节水型高效绿色环保高温高压饱和蒸汽清洗机系列产品。

传统的清洗设备均采用高压水结合各种化学溶剂和清洗剂来进行清洗作业的,这种清洗作业既浪费大量的水,清洗下来的污垢和含有化学物质的污水又会对周围的环境产生严重的污染和破坏,而采用高压饱和蒸汽进行清洗作业时只需极少的水又无需各种化学溶剂,这样减少了传统清洗作业的弊端。高压饱和蒸汽清洗机充分利用了饱和蒸汽在高温高压的条件下可以溶解顽固油垢并使之汽化蒸发的特性,也可以切入细小的裂缝和孔洞,剥离或去除油渍和残留物的特点,从而达到了高效、节水、环保、超净、干燥的要求。

CMD-BX80技术参数

型号

CMD-BX80

电压V

380/220

电流A

14

功率KW

9

产热量Kca/h

7.7

工作压力Kg/cm2

10

发生器数

1

蒸汽产额Kg/h

10.8

发生器温度

180℃

水箱容量L

50

水消耗量L/h

13

软管长度m

5

启动时间min

每天工作小时数

24 h

设备尺寸mm

750×500×760

重量Kg

30

CMD-BX80型: 主机一台、清洗短枪一把、清洗长枪一把、清洗管长度为5米。

CMD-BX160技术参数

型号

CMD-BX160

电压V

380

27.3

18

15.5

2

25.7

25

950×612×624

重量Kg

CMD-BX160型:主机一台、清洗短枪一把、清洗长枪一把、清洗管长度为5米。

CMD-BX260技术参数

CMD-BX260

41

27

23.2

3

38.6

37.5

980×800×720

70

CMD-BX260型:主机一台、清洗短枪一把、清洗长枪一把、清洗管长度为10米。

CMD-BX350技术参数

CMD-BX350

54.7

36

30.9

4

51.4

90

CMD-BX350型:主机一台、清洗短枪一把、清洗长枪一把、清洗管长度为10米。

CMD-BX功能特点

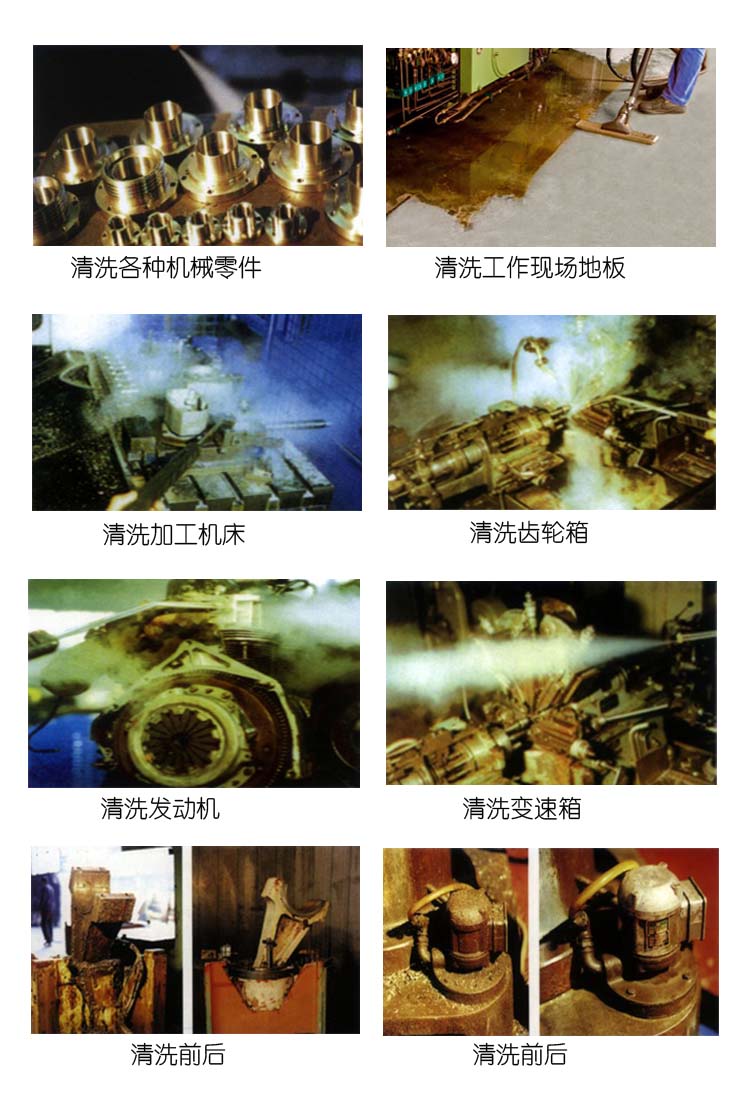

节水:清洗任何表面每小时只需10升水,可节约大量的水利资源。

洁净:因饱和蒸汽是气态的,在高温高压的作用下它能在被清洗的表面自动捕捉和溶解微小的油渍污物颗粒,并将其气化蒸发,因为油脂都抵抗不住饱和蒸汽的威力,用饱和蒸汽清洗过的表面可达到清洁状态。

环保:清洗过程中从表面清洗下来的片状或块状污物残渣,可被回收装置在清洗的自动回收,没有污水和污物的污染

洁净:因饱和蒸汽是气态的,在高温高压的作用下它能在被清洗的表面自动捕捉和溶解微小的油渍污物颗粒,并将其气化蒸发,因为油脂都抵抗不住饱和蒸汽的威力,用饱和蒸汽清洗过的表面可达到洁净状态。

环保:清洗过程中从表面清洗下来的片状或块状污物残渣,可被回收装置在清洗的自动回收,没有污水和有害化学物质的排放及产生,对清洗作业的工人及周围环境没有伤害和污染,可以达到ISO14000(《国际环境管理系统标准》)、EMAS(欧共体《环境管理审核规则》)、BS-8800(《英国职业卫生与安全管理条例》)中的环保要求。

安全:因为饱和蒸汽是蓝色的干燥气体,使用非常安全。正确使用,可清洗电器元件和集成电路板而不会造成损伤。清洗机设有数道防护措施:电子防护、压力限制、防爆阀门。操作手柄的电压设置为24V,操作者安全得以保障。

高温:工作温度为180℃。

高压:工作压力为10公斤/cm2。有害化学物质的排放及产生,对清洗作业的工人及周围环境没有伤害和污染,达到ISO14000(《国际环境管理系统标准》)、EMAS(欧共体《环境管理审核规则》)、BS-8800(《英国职业卫生与安全管理条例》)中的环保要求。

高压:工作压力为10公斤/cm2。

纯干燥超饱和蒸汽:从蒸汽发生器出来的饱和蒸汽,再进入二次加热脱残留水汽循环系统,以保证从清洗枪中喷射出来的是蓝色纯干燥超饱和蒸汽。

干燥:高温饱和蒸汽的特点是清洗完后不会留在被清洗的表面上,又由于高温饱和蒸汽是蓝色的干燥气体,这样被清洗的表面始终是干燥的,可以直接对各种电器电机及集成电路进行清洗而不会损坏它们。

经济:⑴ 与传统高压水清洗方法比较大大地减少了水的消耗,从而降低了废水、废物处理、排放费用。

⑵ 在清洗过程中被清洗的表面始终是干燥的,省却了工件在清洗后的烘干处理。

⑶ 清洗机械、电器设备时无需拆装设备,也可以在线清洗,节约了大量的辅助工作和停机时间。

钝化:饱和蒸汽与混有钝化物质的可生物降解的清洗剂相组合,在清洗可以对金属表面进行钝化处理,形成完好均匀的保护层,防止被清洗过的金属表面氧化。

磷化:工件表面清洗干净后,再用饱和蒸汽作为载体对表面进行磷化处理,既不浪费磷化液,也无需废液处理。

方便:集多种复合操作(例:纯饱和蒸汽、蒸汽+水,蒸汽+清洗剂等)于特殊的清洗方法设计中,简单、便捷地实现清洗、烘干(清洗后的表面是干燥的)、防锈(钝化、磷化)等数道工序一步完成。

工艺灵活:工作节拍可调,根据厂家要求特别制定清洗工艺。

各类清洗机原理比较

饱和蒸汽法 利用饱和蒸汽的高温,及外加高压,清洗零件表面的油渍污物,并将其汽化蒸发。还可以清洗任何细小的间隙和孔洞,剥离并去除油渍和残留物,从而达到高效、节水、洁净、干燥的要求。 干冰法 干冰颗粒温度极低(-78℃),故具有独特的热力学性能,当干冰颗粒被压缩空气冲击到被清洗物表面时,使干冰迅速升华,在千分之几秒内体积膨胀近800倍。与待洗零件表面产生热交换,达到清洗零件表面的目的。 化学法 利用有机或无机清洗剂加入到被清洗的设备界面中,对难溶水垢、油污生物粘泥等进行分散剥离,与化学药剂发生反应,生成络和物或水溶性盐,从而达到清洗的目的。 水处理法 以水为介质,通过专用设备系统使水产生多束、多角度、强度各异的高压水射流,对被清洗设备内结垢和附着物及堵塞物进行彻底的切削、破碎、挤压、冲刷以达到清洗的目的。 超声波法 利用频率为几万次到几十万次的超声波振动,超声波在液体中传播,当能量大于0.1W/cm2时,把液体分子拉裂成空洞,由于周围压力的增大,空化核又被击碎,空化核击碎时对周围形成巨大的冲击波,放出巨大的能量,从而把物体上的杂质剥离下来,达到清洗的目的。 饱和蒸汽法 1、适用范围广:如机械、喷漆、冷(热)加工、电子、食品等行业; 2、无需任何化学介质,绿色清洗,耗水量小; 3、经济、便捷 。 干冰法1、清洗过程中没有二次污染,需要回收的只是清洗下来可使用或直接排放的污垢。

2、目前仅少数发达国家和地区的特殊行业中使用 。

化学法 最原始且应用最广的一种方法。酸或碱性的清洗物对被清洗物和设备产生腐蚀。清洗停机时间长,能耗大 。 水处理法 泵或增压器是高压水射流能量的来源,高压泵的技术指标直接影响到水射流清洗系统清洗效率,质量能量消耗及成本高低,对水质的要求较高 。 超声波法 超声波清洗主要用于清洗物体表面上的微颗粒,对于常规的污染物(如脏物、油脂、锈迹等)清洗效果很差或根本无法达到清洗目的 。环境污染比较

饱和蒸汽法 符合环保要求 。 干冰法 加装回收装置可达到环保要求。 化学法 污染严重,特殊的溶剂还要对零件和设备进行防锈措施,对操作人员身体有一定的伤害。 水处理法 极度污染(此法正逐步被淘汰)。 超声波法 用水作清洗介质,污染较小,如用有机溶剂清洗,则污染和危险性较大 。清洗效果比较

饱和蒸汽法 清洗后表面洁净干燥干冰法 无需添加任何清洗溶剂,直接清洗,效果优良 化学法 对管件和盲孔、深孔无法处理,清洗铜、铝等有色金属会使零件变色,清洗后零件表面的清洁度差 水处理法 清洗效率低,针对特定的清洗对象,较难选择合适的清洗参数,且清洗完后还要进行烘干处理 超声波法 特定场合清洗效果较好费用比较

饱和蒸汽法设备成本和消耗成本低,且无环保费用 干冰法 因采用超低温的干冰,造价昂贵,设备要求高 化学法 清洗效率低,环保费用高 水处理法 设备成本偏低,消耗成本和环保费用亦高 超声波法 设备成本和消耗成本较高,工艺复杂性能比较

饱和蒸汽法 改善了劳动环境,减轻了劳动强度,提高了清洗效率,降低了消耗成本 干冰法 对工作环境的要求极高,操作者要注意安全,清洗时必须保证良好的通风条件 化学法 对电线、电子及控制元件有损伤,加速设备生锈水处理法 水质的好坏对清洗效果影响很大。对劳动保护技术服务的要求较高 超声波法 难以把握各种被清洗物所需要的工作频率、温度、时间以及合适的介质

专用喷枪

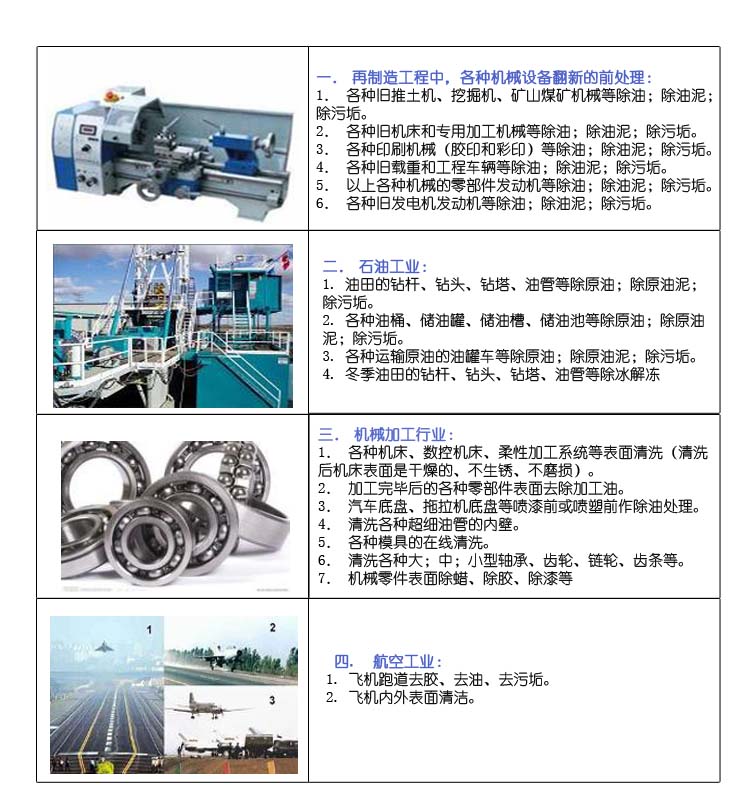

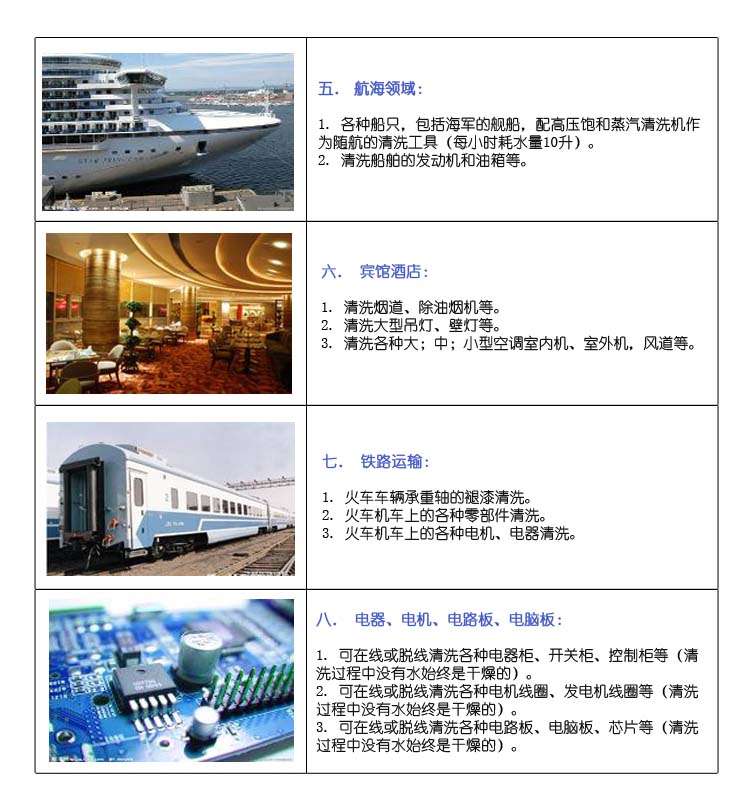

清洗机应用领域